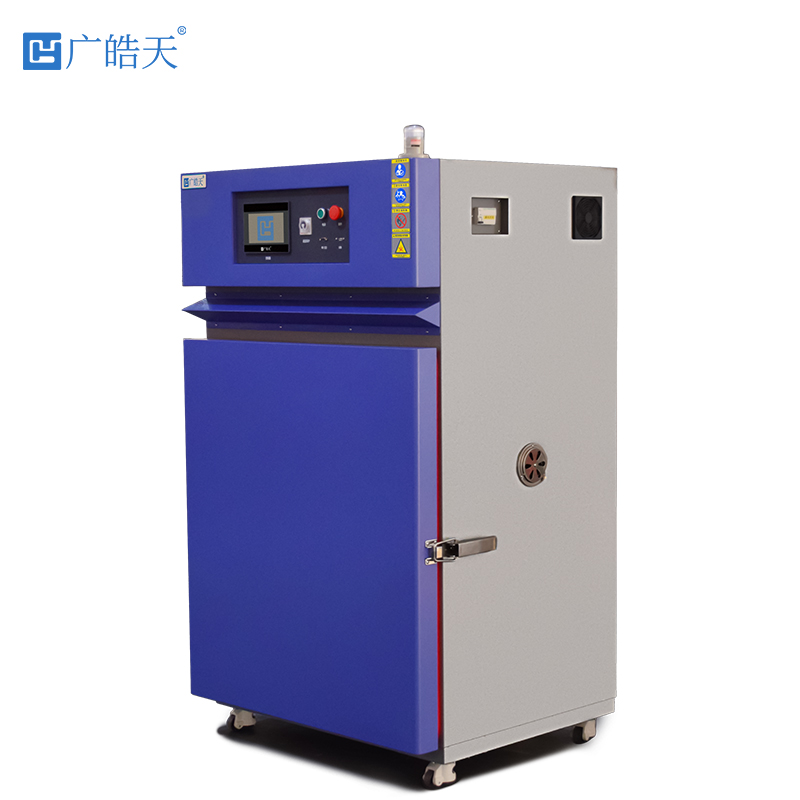

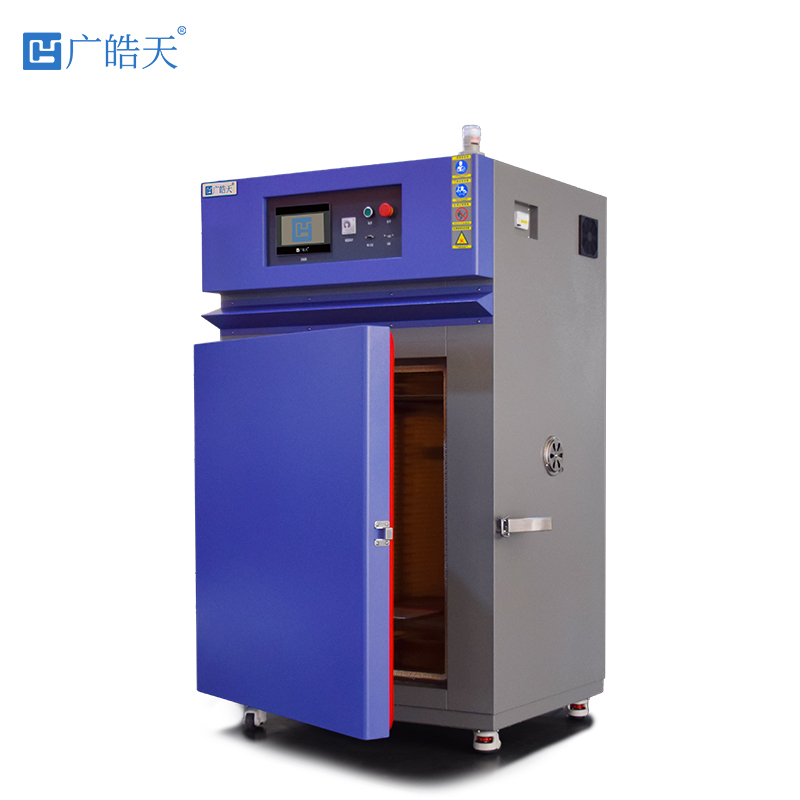

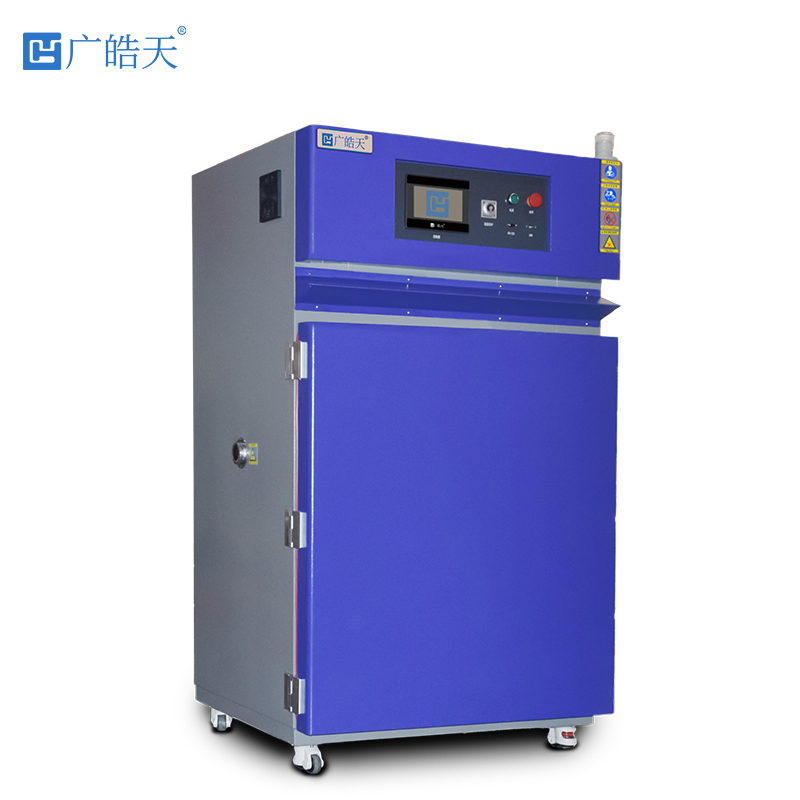

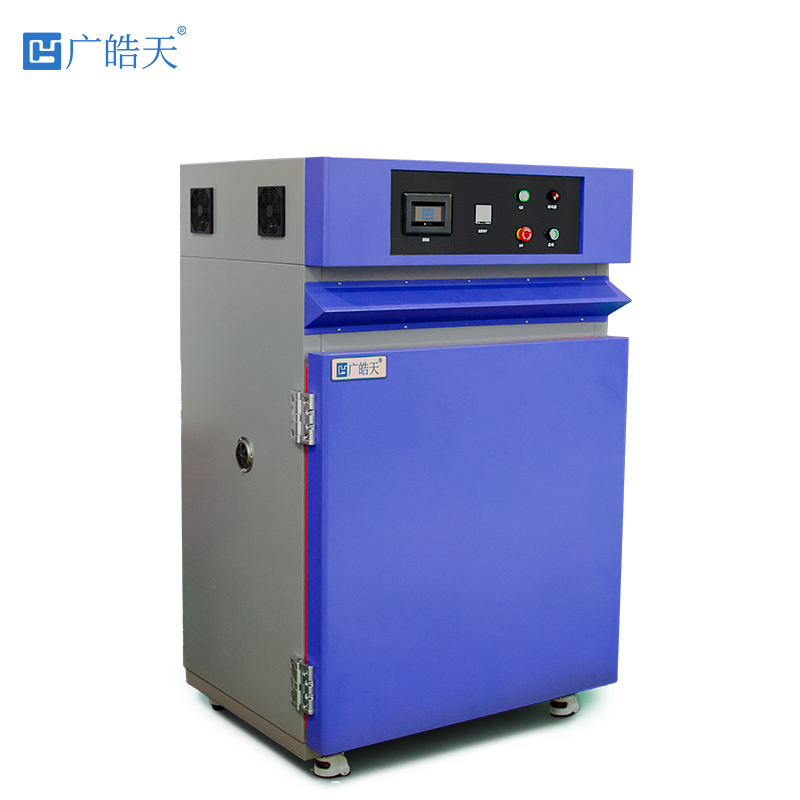

在现代工业与日常生活中,塑料制品无处不在,从电子设备的外壳,到汽车的内饰部件,再到建筑材料等。随着各行业对塑料制品性能要求的不断提高,其在高温环境下的性能表现愈发受到关注。高温环境可能导致塑料发生物理和化学变化,如变形、变色、力学性能下降等,进而影响塑料制品的正常使用与寿命。高温烤箱干燥箱作为一种能够精准模拟高温环境的设备,为塑料耐高温测试提供了有效手段,通过该测试可深入了解塑料在高温条件下的性能变化规律,为塑料材料的研发、选择以及塑料制品的设计与质量控制提供关键依据。

加热系统运作机制

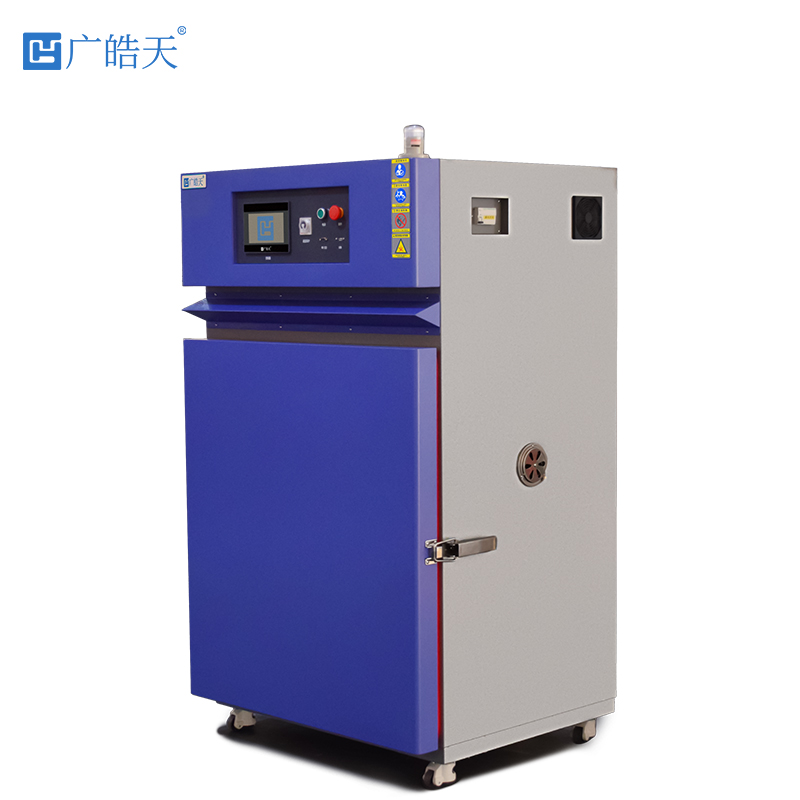

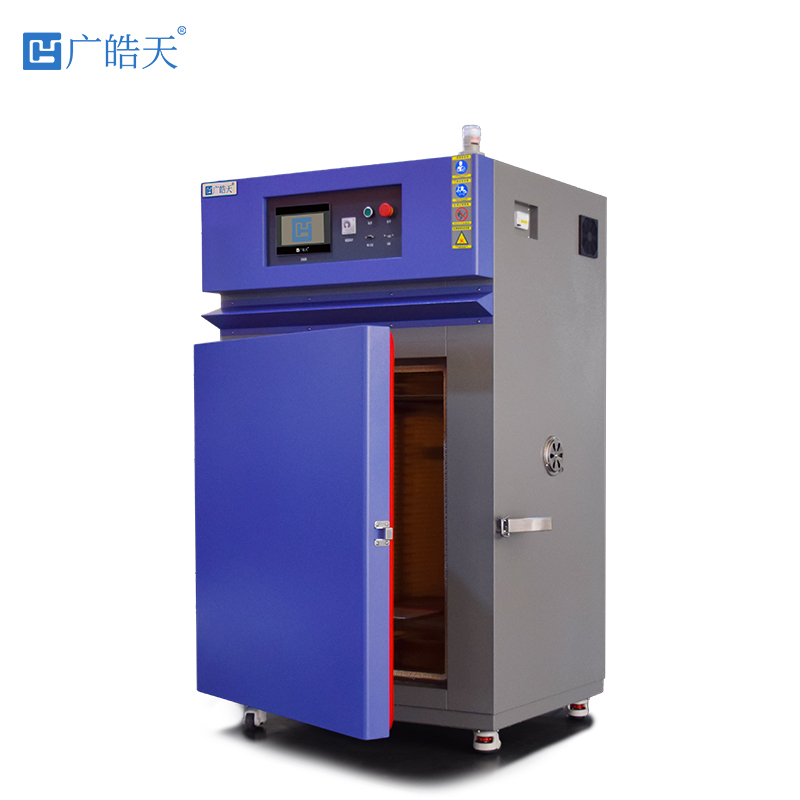

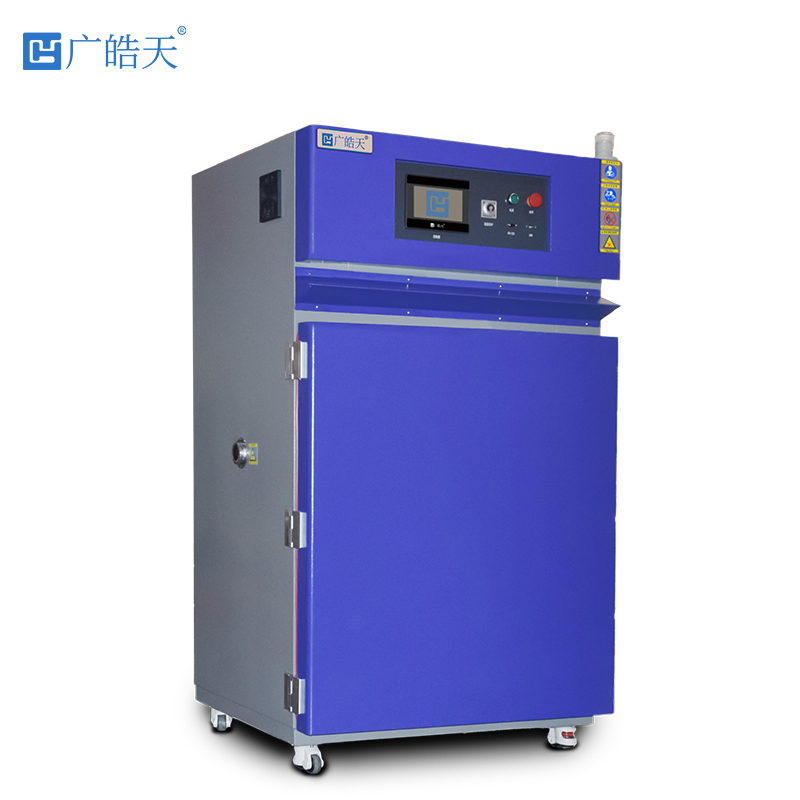

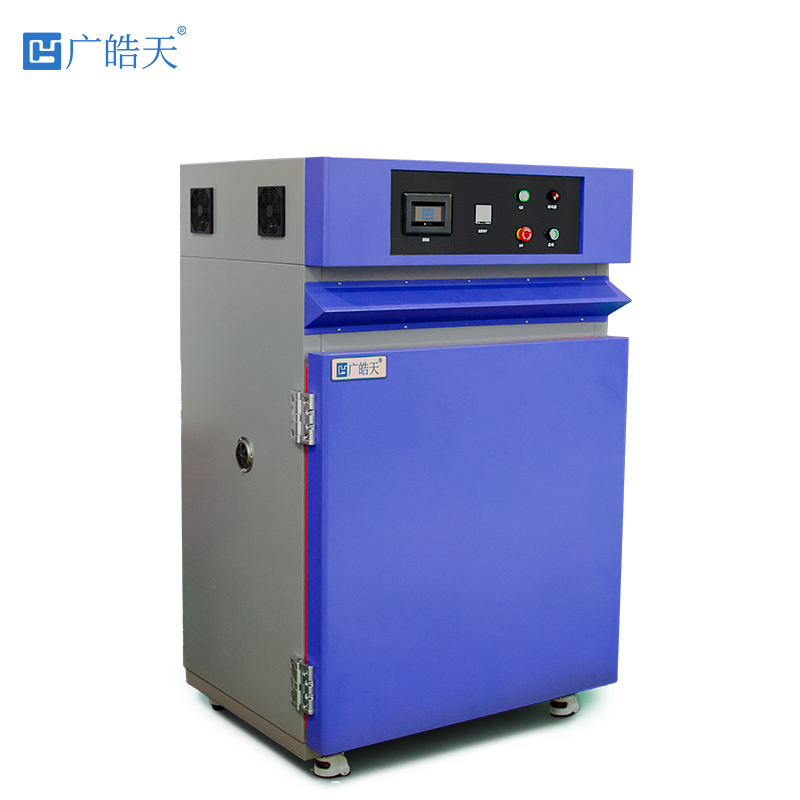

高温烤箱干燥箱的加热系统是实现高温模拟的核心部分。其加热元件多采用镍铬合金丝,这类合金具有高电阻率、良好的耐高温性能以及稳定的化学性质。当电流通过镍铬合金丝时,根据焦耳定律(其中为产生的热量,为电流,为电阻,为时间),电能迅速转化为热能,使合金丝温度急剧升高。产生的热量通过自然对流和强制对流两种方式在箱内传递。自然对流依靠热空气密度小上升、冷空气密度大下降的原理,在箱内形成自然的空气循环,实现热量的初步分布;强制对流则借助风机,将热空气强制吹向箱内各个角落,极大地提高了热量传递效率,确保箱内温度均匀性。烤箱的温度控制系统通过热电偶等温度传感器实时监测箱内温度,将温度信号反馈至控制器,控制器根据预设温度值与实际测量值的偏差,精确调节加热元件的电流大小,从而精准控制箱内温度,其温度控制精度可达 ±1℃甚至更高。 箱内环境稳定保障

为维持箱内稳定的高温环境,高温烤箱干燥箱在结构设计与材料选用上极为考究。箱体采用双层或多层结构,中间填充高效隔热材料,如岩棉、硅酸铝纤维等,这些材料具有极低的热导率,能够有效阻止热量向外界散失,降低能源消耗的同时,保证箱内温度不受外界环境干扰。箱门采用密封性能橡胶密封条,并配备多重锁紧装置,确保关闭时无热量泄漏。此外,烤箱内部的风道设计经过精心优化,使热空气在箱内形成均匀、稳定的循环路径,避免出现温度死角,进一步保障了测试环境的稳定性与一致性,为塑料耐高温测试提供了可靠的基础环境。

塑料耐高温测试项目与意义

热变形温度测试

热变形温度(HDT)是衡量塑料在一定载荷下抵抗热变形能力的关键指标。测试时,将规定尺寸的塑料试样水平放置在高温烤箱干燥箱内的测试装置上,对试样施加特定的弯曲应力,然后以一定速率升高烤箱温度。随着温度上升,当试样中点的弯曲变形达到规定值时,此时的温度即为该塑料的热变形温度。例如,对于常见的聚碳酸酯(PC)塑料,其热变形温度一般在 130-140℃左右,这意味着在低于该温度且承受规定应力时,PC 塑料能保持较好的形状稳定性;而当实际使用温度接近或超过此温度时,PC 塑料制品就可能发生明显变形,影响其正常功能。热变形温度测试对于在高温环境下承受一定机械载荷的塑料制品,如汽车发动机周边塑料部件、电子设备散热片支架等的材料选型具有重要指导意义。

耐热老化性能测试

塑料的耐热老化性能反映了其在长期高温作用下的性能保持能力。将塑料样品置于高温烤箱干燥箱内,在设定的高温下持续放置一定时间,如数百小时甚至数千小时。期间,定期取出样品进行外观检查、力学性能测试(如拉伸强度、弯曲强度、冲击强度等)以及化学性能分析(如分子量变化、分子结构变化等)。以聚丙烯(笔笔)塑料为例,经过长时间高温老化后,其分子链可能发生断裂、交联等化学反应,导致材料外观变黄、变脆,拉伸强度和冲击强度显着下降。耐热老化性能测试有助于评估塑料制品在高温使用环境中的使用寿命,为产物的可靠性设计提供数据支持,对于户外长期使用的塑料制品,如塑料管道、塑料遮阳棚等,该测试尤为重要。

热稳定性测试

热稳定性测试主要考察塑料在高温条件下抵抗分解或降解的能力。在高温烤箱干燥箱内,将塑料样品加热至较高温度,并保持一段时间,通过监测样品的质量损失、气体释放情况以及微观结构变化等,评估其热稳定性。例如,聚氯乙烯(PVC)塑料在高温下容易发生脱氯化氢反应,导致材料性能劣化。通过热稳定性测试,可确定 PVC 塑料的起始分解温度以及在不同温度下的分解速率,为 PVC 塑料制品的加工工艺优化(如加工温度、加工时间的确定)和添加热稳定剂的种类与用量提供科学依据,从而提高 PVC 塑料制品在高温环境下的稳定性与可靠性。高温烤箱干燥箱的选型要点

在选择高温烤箱干燥箱用于塑料耐高温测试时,需要综合考虑多个因素,以确保设备能够满足测试需求。

首先是温度范围和精度。不同类型的塑料耐高温性能差异较大,如普通塑料的热变形温度可能在 100℃左右,而高性能工程塑料如聚酰亚胺(PI)的耐热温度可达 250℃以上。因此,所选烤箱的温度范围应覆盖测试塑料可能涉及的最高温度,一般建议选择最高温度能达到 300℃及以上的设备,以满足多种塑料测试需求。同时,温度控制精度至关重要,应选择精度在 ±1℃以内的烤箱,以保证测试结果的准确性和重复性。

其次是箱内体积和温度均匀性。根据测试样品的大小和数量选择合适体积的烤箱,确保样品能够在箱内合理放置,且不影响箱内的温度分布。箱内温度均匀性是关键指标,均匀性差会导致不同位置的样品测试结果差异较大,一般要求箱内温度均匀性在 ±2℃以内。可通过查看设备说明书或实际测试来验证烤箱的温度均匀性。

再者是加热速率和控温方式。不同的测试项目对加热速率有不同要求,如热变形温度测试通常需要以 120℃/h 的速率升温。因此,烤箱应具备可调的加热速率功能,以满足不同测试标准的需求。控温方式方面,采用 PID(比例 - 积分 - 微分)控制的烤箱能更精准地控制温度,减少温度波动,保证测试过程的稳定性。

另外,安全性能也不容忽视。高温烤箱干燥箱属于高温设备,必须具备完善的安全保护功能,如超温报警、过热保护、漏电保护等,以防止设备故障引发安全事故。箱门应配备安全联锁装置,当箱门打开时,加热系统自动停止工作,避免操作人员被高温烫伤。

最后,还需考虑设备的易用性和数据记录功能。烤箱应配备清晰的操作界面,方便设置温度、时间等参数。具备数据记录功能的烤箱能够自动记录测试过程中的温度变化,便于后续数据分析和报告撰写。同时,设备的可靠性和售后服务也很重要,选择品牌和信誉良好的厂家,以确保设备的质量和及时的技术支持。

不同类型塑料测试的差异

不同类型的塑料在化学组成、分子结构和物理性能上存在差异,因此在进行耐高温测试时也表现出不同的特点和要求。

热塑性塑料和热固性塑料是两大主要类别。热塑性塑料如聚乙烯(笔贰)、聚丙烯(笔笔)、聚氯乙烯(笔痴颁)等,受热时会软化并熔融,冷却后又能凝固成型,其耐高温测试更关注热变形温度和热稳定性。在高温烤箱中,随着温度升高,热塑性塑料会逐渐失去刚性,发生变形,当温度达到其熔融温度时会全面软化。例如,聚乙烯的熔融温度在 110-130℃左右,在测试中当温度接近该范围时,其力学性能会急剧下降。

热固性塑料如酚醛塑料、环氧树脂等,一旦成型后受热不会熔融,而是会发生分解,其测试重点在于耐热老化性能和热分解温度。热固性塑料在长期高温作用下,分子链会发生交联反应或降解反应,导致材料性能变化。如酚醛塑料在高温下长期使用会出现强度下降、变脆等现象,但相比热塑性塑料,其热变形温度较高,通常在 150℃以上。

工程塑料如聚碳酸酯(PC)、聚甲醛(POM)、聚酰胺(PA)等,具有较高的力学性能和耐热性能,在测试中需要更精准的温度控制和更全面的性能评估。例如,聚碳酸酯的热变形温度在 130-140℃,但在长期高温老化测试中,其冲击强度会随时间逐渐降低,因此需要进行长时间的跟踪测试。

特种工程塑料如聚酰亚胺(PI)、聚醚醚酮(PEEK)等,具有优异的耐高温性能,能在 200℃以上的高温环境下长期使用。对这类塑料的测试需要更高温度范围的烤箱,且测试项目更侧重于长期耐热老化性能和热稳定性,以评估其在高温环境下的性能表现。常见失效模式分析

热变形失效:当塑料在高温环境下承受一定载荷时,若温度超过其热变形温度,分子链段的活动能力增强,塑料内部的应力松弛加快,导致塑料发生明显的变形。这种变形可能是不可逆的,严重影响塑料制品的尺寸精度与功能。例如,在汽车发动机舱内,一些塑料制的进气歧管若热变形温度不足,在发动机工作产生的高温环境下,可能发生变形,影响进气量的准确性,进而影响发动机性能。

热氧化降解失效:高温环境下,塑料与空气中的氧气发生化学反应,引发热氧化降解。塑料分子链上的薄弱环节,如不饱和键、支链等,容易被氧化攻击,导致分子链断裂、分子量降低。这使得塑料的力学性能大幅下降,如拉伸强度、冲击强度降低,材料变脆。以聚丙烯塑料为例,在高温有氧环境中,其叔碳原子上的氢原子易被氧化,引发连锁反应,加速材料的老化与失效。

热分解失效:当温度升高到一定程度,塑料分子内部的化学键断裂,发生热分解反应。不同塑料的热分解温度不同,如聚氯乙烯在相对较低的温度(约 140℃左右)就开始发生脱氯化氢分解反应,产生氯化氢气体,不仅导致塑料性能劣化,还可能对环境和设备造成腐蚀。热分解会使塑料的质量减少,物理性能急剧下降,最终导致塑料制品无法正常使用。

基于测试结果的塑料改进方向

添加耐热助剂:针对热变形与热氧化降解问题,可在塑料中添加耐热助剂。如添加热稳定剂,对于聚氯乙烯塑料,有机锡类、铅盐类热稳定剂能有效抑制其在高温下的脱氯化氢反应,提高热稳定性;添加抗氧剂,如受阻酚类、亚磷酸酯类抗氧剂,可捕捉塑料在热氧化过程中产生的自由基,终止链式氧化反应,延缓塑料的老化。通过合理选择与添加耐热助剂,可显着提高塑料的耐高温性能。

共混改性:将不同性能的塑料进行共混,取长补短,提升整体的耐高温性能。例如,将耐高温的聚苯硫醚(笔笔厂)与聚醚醚酮(笔贰贰碍)共混,可综合两者的优点,使共混材料在保持良好力学性能的同时,热变形温度得到进一步提高,拓展了材料的应用范围。共混改性还可改善塑料的加工性能、成本等方面的问题。

更新时间:2025-08-04&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;

更新时间:2025-08-04&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫; 浏览次数:296

浏览次数:296