PRODUCT CLASSIFICATION

更新时间:2025-08-28&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;

更新时间:2025-08-28&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫; 浏览次数:220

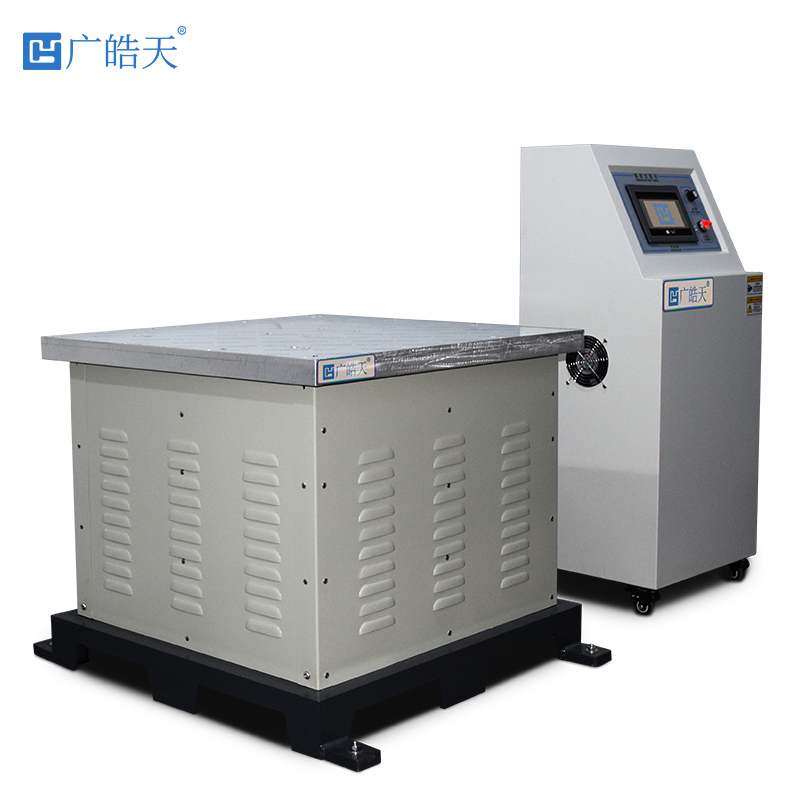

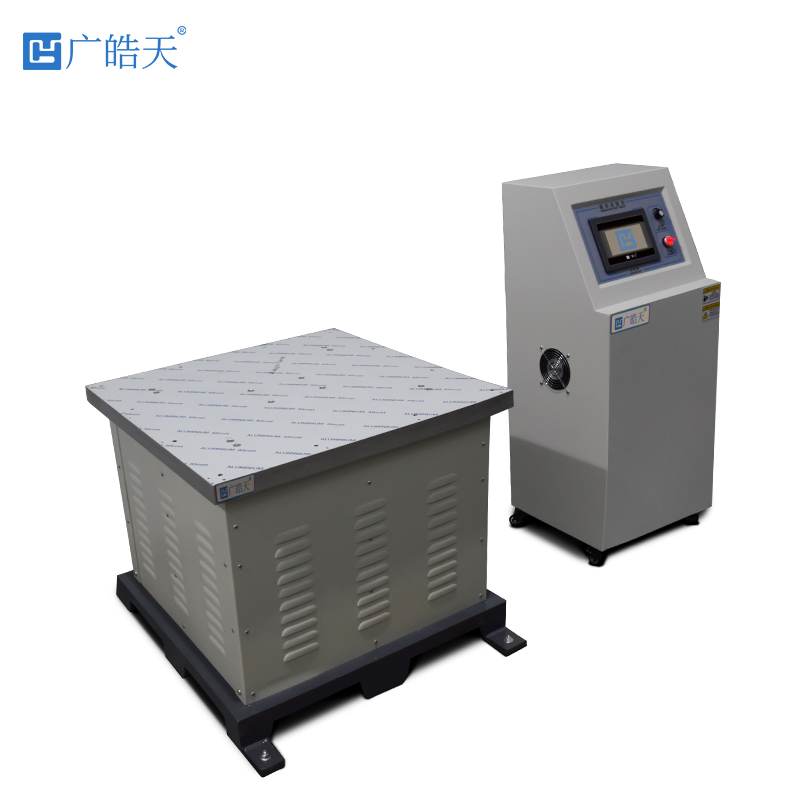

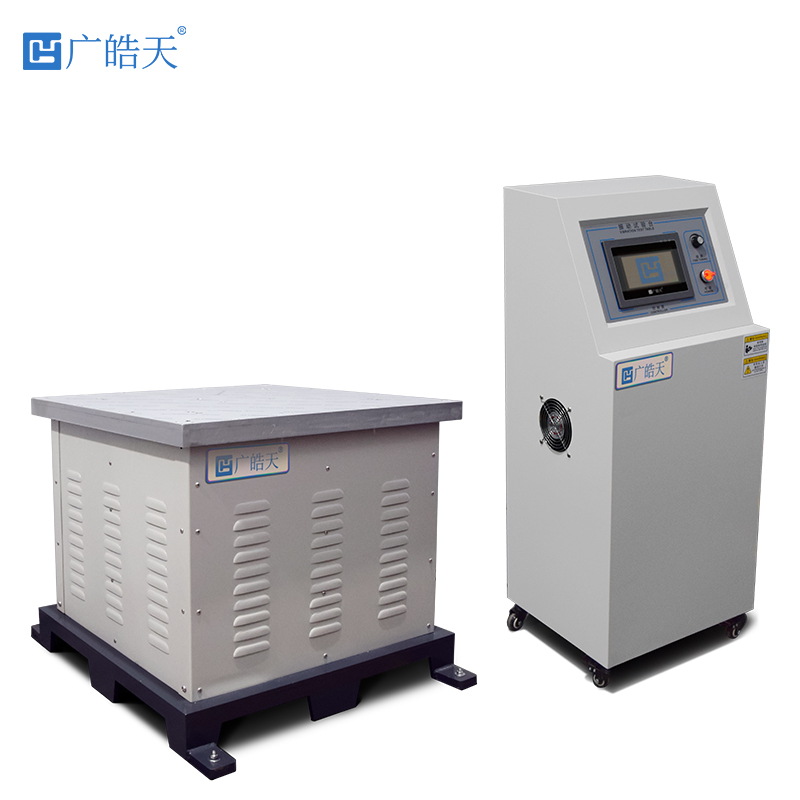

浏览次数:220在现代制造业中,产物从研发到量产需经历多轮严苛测试,其中 “振动可靠性测试" 是验证产物在运输、使用过程中抗干扰能力的关键环节。据《中国可靠性工程发展报告》显示,采用高精度振动测试设备的公司,其产物售后故障率可降低 40% 以上。电磁式振动台作为当前主流的高精度振动测试设备,凭借宽频率范围、多波形输出、高控制精度的优势,已成为电子、汽车、航空航天等高级制造领域的 “测试利器"。本文将从技术原理、测试关键环节、行业应用案例及技术升级方向,全面剖析电磁式振动台测试产物的核心技术。

磁路系统:作为振动台的 “动力源",磁路系统由永磁体(或励磁线圈)、导磁体组成,需产生均匀且稳定的磁场。当前主流设备采用 “稀土永磁体 + U 型导磁结构",稀土永磁体(如钕铁硼)的剩磁可达 1.4T 以上,能在气隙中形成高强度磁场,且无需持续通入励磁电流,降低能耗的同时减少发热。气隙间距是关键设计参数,通常控制在 10-20mm,需保证磁场均匀度偏差≤5%,否则会导致工作台振动幅值不均。

动圈与工作台:动圈是电磁式振动台的 “执行部件",由漆包铜线绕制而成,固定在工作台下方并悬浮于磁路系统的气隙中。当交变电流通入动圈时,动圈在磁场中产生周期性安培力,带动工作台上下(或水平)振动。动圈的设计需兼顾 “刚性" 与 “轻量化":刚性不足会导致高频振动时产生形变,影响测试精度;重量过大则会降低振动响应速度。因此,动圈多采用 “铝骨架 + 多股漆包线" 结构,骨架厚度控制在 2-3mm,确保在 1000Hz 以上高频振动时仍保持稳定。工作台需具备高平面度(平面度误差小)与高刚性,表面开设均匀螺孔用于固定测试样品,部分设备还会在工作台内部嵌入温度传感器,实时监测振动过程中样品的温度变化。

导向机构:为保证工作台振动时仅沿设定方向运动(如垂直 Z 轴、水平 X/Y 轴),需配备导向机构。主流设计采用 “直线轴承 + 导向柱" 结构,直线轴承的径向跳动误差小,导向柱采用淬火不锈钢材质,表面粗糙度 Ra≤0.4μm,可有效限制工作台的横向位移,确保振动方向偏差≤1%。部分高精度设备还会采用 “空气弹簧导向",通过压缩空气形成弹性支撑,进一步减少导向机构的摩擦阻力,提升高频振动时的响应速度。

闭环控制系统:作为振动台的 “大脑",闭环控制系统决定了测试精度。系统由传感器、信号调理模块、控制器、功率放大器组成:加速度传感器(或位移传感器)安装在工作台上,实时采集振动参数(如加速度、位移、速度),经信号调理模块滤波、放大后传输至控制器;控制器采用 “PID+Feedforward(前馈)" 复合控制算法,将实测参数与预设的 “目标振动谱" 对比,计算偏差后生成控制信号;功率放大器将控制信号放大为高功率交变电流,通入动圈驱动工作台调整振动状态。当前先进的控制系统可实现 “参数自适应调整",例如当测试样品重量变化时,系统能自动修正功率输出,确保振动幅值稳定,控制精度可达 ±2%,远高于机械式振动台的 ±10%。

正弦波:用于模拟单一频率的周期性振动,如电机运转时的共振测试,可通过 “扫频模式"(频率从低到高连续变化)寻找产物的共振频率,为结构优化提供依据。

随机波:模拟实际运输、使用中的复杂振动环境(如公路运输中的颠簸、航空飞行中的气流扰动),其振动能量分布在多个频率点,需通过 “功率谱密度(PSD)" 定义,例如公路运输随机波的 PSD 在 10-50Hz 范围内需满足 0.1-0.5g?/Hz。

冲击波:模拟瞬时高强度冲击,如产物跌落、碰撞,通常以 “半正弦波"“方波" 形式输出,冲击加速度可达 500g 以上,脉冲持续时间从 0.1ms 到 10ms 可调,用于测试产物的抗冲击极限。

波形控制的关键在于 “信号源生成精度" 与 “功率放大线性度"。控制器需采用高精度 D/A 转换器(分辨率≥16 位)生成波形信号,功率放大器的线性度误差≤3%,避免信号失真导致测试结果偏差。例如在随机波测试中,若功率放大器线性度不足,会导致高频段振动能量衰减,无法真实复现实际环境中的高频冲击。

固定方式选择:根据样品重量与形状选择合适的固定方式:小型样品(如电子元器件、手机)采用 “螺栓固定 + 橡胶垫片",橡胶垫片硬度需根据振动频率调整(高频振动选硬度 60-80 Shore A,低频选 40-60 Shore A),避免垫片共振影响测试;大型样品(如汽车仪表盘、服务器机箱)采用 “定制工装 + 快速夹具",工装需与样品底部全面贴合,接触面积≥80%,确保振动能量均匀传递。

固定扭矩控制:螺栓固定时需使用扭矩扳手,按样品材质设定扭矩值。例如铝合金样品的螺栓扭矩控制在 5-8N?m,钢质样品控制在 10-15N?m,扭矩过大易导致样品变形,过小则会出现松动,产生额外振动噪声。

预振动验证:固定完成后需进行 “预振动测试"(通常以 5-50Hz 扫频,加速度 1g),通过激光测振仪监测样品表面各点的振动幅值,若某点幅值偏差超过 10%,需重新调整固定方式,排除虚假振动。

频率范围:需覆盖产物运输、使用过程中的主要振动频率。例如:

消费电子产物(手机、笔记本):运输过程以公路、快递为主,频率设定为 10-50Hz;使用过程可能受风扇、按键操作影响,需增加 100-500Hz 高频段测试。

汽车零部件(车载传感器、电池包):运输频率 10-30Hz(公路),使用过程需承受发动机振动(200-1000Hz),因此频率范围需设定为 10-1000Hz。

加速度与持续时间:加速度反映振动强度,需根据产物重量与标准要求设定。例如:

电子元器件:按 JESD22-A104 标准,高频振动测试(1000-2000Hz)的加速度设定为 10-20g,持续时间 1 小时 / 轴。

航空航天产物:按 MIL-STD-883H 标准,随机振动测试的 PSD 在 20-2000Hz 范围内为 0.04g?/Hz,持续时间 15 分钟 / 轴。

波形选择:单一环境用正弦波或随机波,复合环境用 “正弦 + 随机" 叠加波。例如测试新能源汽车电池包时,需模拟 “公路运输随机振动(10-50Hz)+ 充电时的高频振动(500-1000Hz)",采用叠加波形可更真实复现实际工况。

状态监控:通过高速摄像机(帧率≥1000蹿辫蝉)观察样品外观变化,如外壳开裂、部件脱落;对电子类样品,需连接示波器、万用表监测电路信号,如电压波动、信号中断。部分高级设备支持 “温度 - 振动同步监控",在工作台周围布置热电偶,实时记录样品温度变化,分析振动与温度的耦合影响。

数据采集:采用数据采集卡(采样率≥100kHz)记录振动参数,包括加速度 - 时间曲线、频率 - 幅值曲线、PSD 谱图等。数据存储需满足 “可追溯性",每个测试样品对应测试编号,记录测试时间、操作人员、设备参数等信息,便于后续数据分析与问题追溯。